คำจำกัดความและลักษณะของการต้านทานการขาดการเชื่อมต่อ

เมื่อผู้ติดต่อรีเลย์อยู่ในสถานะที่ไม่ได้เชื่อมต่อผู้ติดต่อควรแยกได้อย่างสมบูรณ์ในทางทฤษฎีและไม่มีเส้นทางปัจจุบัน แต่ในความเป็นจริงเนื่องจากปัจจัยต่าง ๆ เช่นวัสดุการติดต่อกระบวนการผลิตและสภาพแวดล้อมการใช้งานจะมีความต้านทานบางอย่างระหว่างผู้ติดต่อซึ่งเรียกว่าการต่อต้านการขาดการเชื่อมต่อ ตามหลักการแล้วความต้านทานการขาดการเชื่อมต่อควรไม่มีที่สิ้นสุดเพื่อป้องกันไม่ให้กระแสใด ๆ ผ่านไป อย่างไรก็ตามในความเป็นจริงแม้ว่าการต้านทานการขาดการเชื่อมต่อมักจะมีขนาดใหญ่ (โดยปกติจะอยู่ในระดับ MEGOHM) ภายใต้เงื่อนไขบางประการความต้านทานนี้อาจลดลงอย่างมีนัยสำคัญทำให้เกิดภัยคุกคามต่อการทำงานที่ปลอดภัยของวงจร

ปัจจัยที่มีผลต่อความต้านทานการขาดการเชื่อมต่อ

การปนเปื้อนและการเกิดออกซิเดชันของการสัมผัส: หลังจากการใช้งานในระยะยาวฝุ่นจาระบีหรือสารปนเปื้อนอื่น ๆ อาจสะสมบนพื้นผิวของหน้าสัมผัสรีเลย์และแม้กระทั่งปฏิกิริยาออกซิเดชันอาจเกิดขึ้น ฟิล์มที่เกิดขึ้นจากสารปนเปื้อนและออกไซด์เหล่านี้จะลดประสิทธิภาพของฉนวนระหว่างหน้าสัมผัสทำให้เกิดความต้านทานการขาดการเชื่อมต่อลดลง

การสึกหรอของผู้ติดต่อ: การปิดและตัดการเชื่อมต่อบ่อยครั้งจะค่อยๆสวมใส่วัสดุติดต่อเปลี่ยนสัณฐานวิทยาของพื้นผิวเพิ่มพื้นที่สัมผัสระหว่างหน้าสัมผัสและลดความต้านทานการขาดการเชื่อมต่อ

อุณหภูมิและความชื้น: อุณหภูมิสูงและสภาพแวดล้อมความชื้นสูงจะช่วยเร่งการกัดกร่อนและกระบวนการชราภาพของวัสดุสัมผัสซึ่งส่งผลต่อความเสถียรของความต้านทานการขาดการเชื่อมต่อ

เอฟเฟกต์อาร์ค: ในขณะที่ขาดการเชื่อมต่อการติดต่อหากกระแสมีขนาดใหญ่อาจสร้างอาร์ค อุณหภูมิสูงของส่วนโค้งจะละลายวัสดุสัมผัสซึ่งก่อตัวเป็นสะพานโลหะเล็ก ๆ ส่งผลให้ความต้านทานการขาดการเชื่อมต่อลดลง

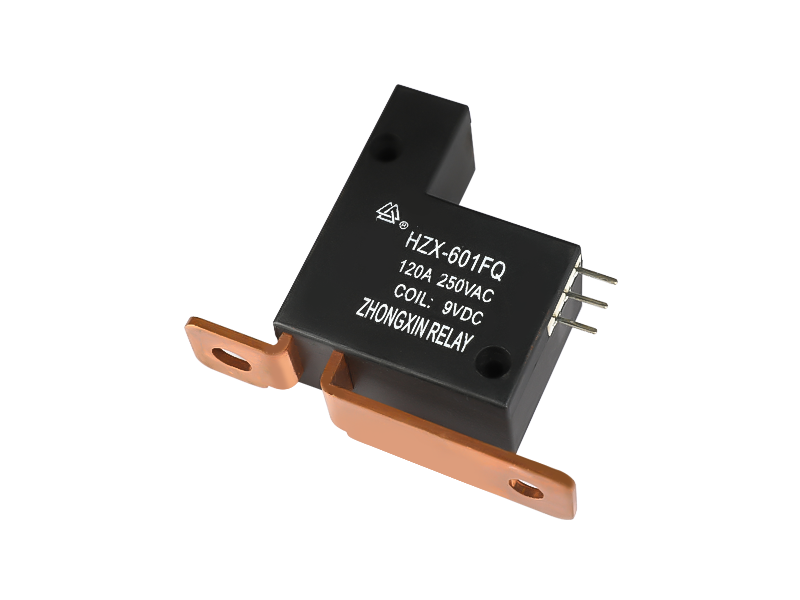

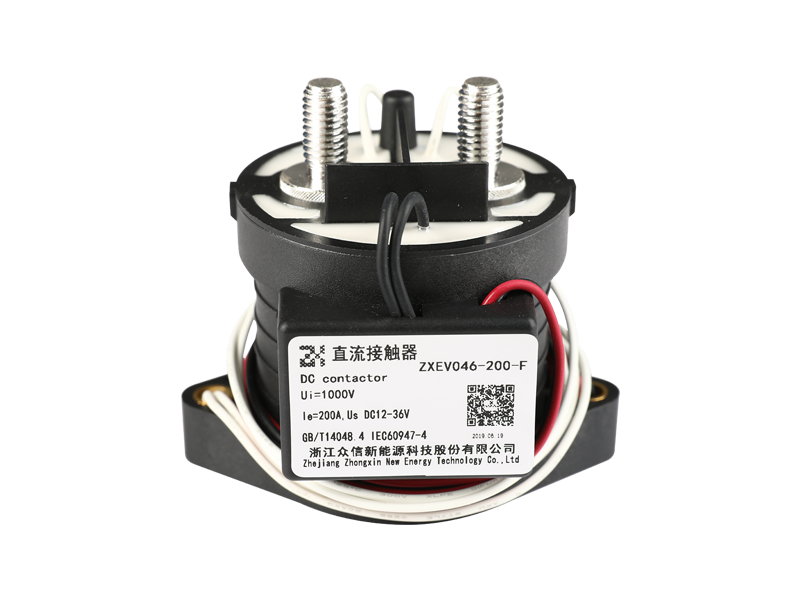

ข้อกำหนดสำหรับการต่อต้านการขาดการเชื่อมต่อของ รีเลย์ยานยนต์

เมื่อพิจารณาถึงผลกระทบที่สำคัญของการต้านทานการขาดการเชื่อมต่อต่อความน่าเชื่อถือของวงจรรีเลย์ยานยนต์จะต้องเป็นไปตามข้อกำหนดการต่อต้านการขาดการเชื่อมต่อที่เข้มงวดเมื่อได้รับการออกแบบ สิ่งนี้ต้องการผู้ผลิตรีเลย์ไปที่:

เลือกวัสดุสัมผัสที่มีคุณภาพสูง: เช่นโลหะผสมเงินโลหะผสมทอง ฯลฯ วัสดุเหล่านี้มีค่าการนำไฟฟ้าที่ดีและความต้านทานการกัดกร่อนและสามารถชะลอการเกิดออกซิเดชันและการสึกหรอของหน้าสัมผัสในระดับหนึ่ง

เพิ่มประสิทธิภาพการออกแบบการติดต่อและกระบวนการผลิต: โดยการควบคุมช่องว่างการสัมผัสรูปร่างและกระบวนการบำบัดพื้นผิวอย่างแม่นยำปรากฏการณ์ตีกลับเมื่อการติดต่อถูกปิดสามารถลดลงและประสิทธิภาพของฉนวนเมื่อตัดการเชื่อมต่อสามารถปรับปรุงได้

ใช้การทดสอบอย่างเข้มงวดและการควบคุมคุณภาพ: ในระหว่างกระบวนการผลิตแต่ละรีเลย์จะถูกทดสอบสำหรับการต้านทานการขาดการเชื่อมต่อเพื่อให้แน่ใจว่าผลิตภัณฑ์ทั้งหมดเป็นไปตามมาตรฐานที่ระบุ ในขณะเดียวกันการทดสอบการจำลองสิ่งแวดล้อมจะดำเนินการเพื่อประเมินประสิทธิภาพของรีเลย์ภายใต้สภาวะอุณหภูมิและความชื้นที่แตกต่างกัน

ให้แนวทางการบำรุงรักษาและคำแนะนำการเปลี่ยน: ผู้ผลิตและผู้ใช้ควรตรวจสอบสถานะการทำงานของรีเลย์ทำความสะอาดพื้นผิวสัมผัสในเวลาและแทนที่รีเลย์อายุเมื่อจำเป็นเพื่อรักษาเสถียรภาพและความปลอดภัยในระยะยาวของวงจร