ในระบบไฟฟ้ายานยนต์ในปัจจุบัน ความต้องการความน่าเชื่อถือไม่เคยสูงไปกว่านี้อีกแล้ว รีเลย์ยานยนต์ ซึ่งทำหน้าที่เป็นส่วนประกอบสวิตชิ่งที่สำคัญในระบบอิเล็กทรอนิกส์ของยานพาหนะ มีหน้าที่ควบคุมวงจรที่จัดการระบบไฟ ระบบจุดระเบิด ระบบปรับอากาศ และระบบความปลอดภัย ในขณะที่ยานพาหนะเปลี่ยนไปสู่สภาพแวดล้อมการทำงานที่ชาญฉลาด โหลดสูง และอุณหภูมิสูง ความทนทานของรีเลย์ยานยนต์ได้กลายเป็นปัจจัยกำหนดที่กำหนดเสถียรภาพทางไฟฟ้าโดยรวมและอายุการใช้งานที่ยืนยาว

ความทนทานไม่ได้เป็นเพียงการวัดความทนทานของวัสดุเท่านั้น แต่ยังสะท้อนถึงความแม่นยำของการออกแบบทางวิศวกรรม การจัดการความร้อน และความสม่ำเสมอทางไฟฟ้าภายใต้ความเครียดที่ยืดเยื้อ การทำความเข้าใจว่าคุณสมบัติเดียวนี้กำหนดประสิทธิภาพของรีเลย์ยานยนต์ได้อย่างไร เผยให้เห็นมากมายว่าอุตสาหกรรมอิเล็กทรอนิกส์ยานยนต์กำลังมุ่งหน้าไปในทิศทางใด

รีเลย์ยานยนต์ทำงานภายในช่วงแรงดันไฟฟ้าและอุณหภูมิที่ผันผวน ซึ่งโดยทั่วไปจะอยู่ระหว่าง –40°C ถึง 125°C ต่างจากรีเลย์ไฟฟ้าทั่วไป รูปแบบนี้ต้องการวัสดุและการออกแบบที่สามารถรักษาประสิทธิภาพการทำงานต่อเนื่องหลายปี รีเลย์ที่ทนทานช่วยให้มั่นใจได้ถึงความต้านทานหน้าสัมผัสที่สม่ำเสมอ ป้องกันความเสียหายจากอาร์ก และรักษาความแม่นยำในการสลับแม้จะผ่านรอบนับหมื่นรอบแล้ว

ความทนทานส่งผลโดยตรงต่อความน่าเชื่อถือของระบบ ความล้มเหลวของรีเลย์รถยนต์ตัวเดียวในระบบไฟส่องสว่างหรือเชื้อเพลิงสามารถกระตุ้นให้เกิดความผิดปกติทางไฟฟ้าแบบเรียงซ้อน นี่คือเหตุผลที่ผู้ผลิตรีเลย์ยานยนต์ให้ความสำคัญกับการปรับปรุงวัสดุหน้าสัมผัสมากขึ้น เพิ่มประสิทธิภาพการออกแบบขดลวดคอยล์ และใช้เทคโนโลยีการซีลป้องกันเพื่อยืดอายุการใช้งานของผลิตภัณฑ์

ความทนทานในรีเลย์ของยานยนต์ได้รับอิทธิพลจากการพิจารณาด้านโครงสร้างและวัสดุหลายประการ ประเด็นสำคัญ ได้แก่ :

องค์ประกอบของวัสดุสัมผัส – การใช้โลหะผสมเงิน ทองแดงทังสเตน หรือพื้นผิวที่เสริมด้วยแพลตตินัมจะช่วยลดการเกิดออกซิเดชันและลดการกัดเซาะจากส่วนโค้งทางไฟฟ้า

คุณภาพฉนวนคอยล์ – ฉนวนคุณภาพสูงป้องกันการเสื่อมสภาพที่เกิดจากการขยายตัวทางความร้อนและความชื้น

ตัวเรือนและการซีล – ตัวเรือนโพลีเมอร์ขั้นสูงและการซีลกันน้ำช่วยเพิ่มความทนทานต่อฝุ่น น้ำมัน และการสั่นสะเทือน

โครงสร้างทางกล – การออกแบบสปริงที่แม่นยำช่วยให้มั่นใจถึงแรงสัมผัสที่สม่ำเสมอตลอดรอบการทำงานที่ยาวนาน

การออกแบบการกระจายความร้อน – วัสดุการนำความร้อนที่มีประสิทธิภาพช่วยรักษาอุณหภูมิให้คงที่ในระหว่างการใช้งานกระแสสูงเป็นเวลานาน

| พารามิเตอร์ | รีเลย์เครื่องกล (มาตรฐาน) | รีเลย์ยานยนต์แบบปิดผนึก | รีเลย์กำลังงานหนัก |

|---|---|---|---|

| ความอดทนของการสัมผัส (รอบ) | 50,000–100,000 | 100,000–300,000 | 300,000 |

| ช่วงอุณหภูมิในการทำงาน | -25°ซ ถึง 85°ซ | -40°ซ ถึง 125°ซ | -40°ซ ถึง 150°ซ |

| ความต้านทานต่อความชื้น/ฝุ่น | ปานกลาง | สูง (IP67–IP69K) | สูง (IP69K) |

| ความจุกระแสไฟทั่วไป | 20–30A | 40เอ | 70–100A |

| พื้นที่ใช้งาน | ระบบรถทั่วไป | หน่วยเครื่องยนต์และไฟส่องสว่าง | ระบบส่งกำลัง, โมดูล EV |

เพื่อให้มั่นใจในความน่าเชื่อถือ ผู้ผลิตรีเลย์ยานยนต์นำผลิตภัณฑ์ของตนไปผ่านการทดสอบความทนทานที่ได้มาตรฐานหลายรายการ ซึ่งรวมถึง:

การทดสอบแรงกระแทกจากความร้อน: รีเลย์จะหมุนเวียนระหว่างอุณหภูมิเพื่อประเมินความสมบูรณ์ของโครงสร้าง

ความต้านทานการสั่นสะเทือนและแรงกระแทก: ประเมินความเสถียรของสมรรถนะในสภาพแวดล้อมแบบไดนามิก เช่น ห้องเครื่อง

การทดสอบการสึกหรอของการสัมผัส: วัดอายุการใช้งานของหน้าสัมผัสทางไฟฟ้าภายใต้การสลับโหลดซ้ำๆ

ความชื้นและความต้านทานการกัดกร่อน: กำหนดประสิทธิภาพของการซีลและความต้านทานของวัสดุ

ด้วยการดำเนินการทดสอบเหล่านี้ ผู้ผลิตสามารถตรวจสอบการปฏิบัติตามมาตรฐานยานยนต์สากล ในขณะเดียวกันก็รับประกันประสิทธิภาพที่สม่ำเสมอภายใต้สภาพการขับขี่ในโลกแห่งความเป็นจริง

การแสวงหาความทนทานที่มากขึ้นได้เร่งสร้างนวัตกรรมในด้านวัสดุและการออกแบบรีเลย์ แนวโน้มที่เกิดขึ้น ได้แก่ :

การบูรณาการโซลิดสเตตรีเลย์ – ในขณะที่ยังคงมีการพัฒนา การออกแบบโซลิดสเตตให้อายุการใช้งานที่เพิ่มขึ้นเนื่องจากไม่มีจุดสึกหรอทางกล

หน้าสัมผัสเคลือบนาโน – การเคลือบผิวช่วยเพิ่มการนำไฟฟ้าในขณะที่ลดความเสี่ยงในการกัดกร่อน

วัสดุตัวเรือนนำความร้อน – ช่วยกระจายความร้อนเร็วขึ้น ยืดอายุการทำงานของส่วนประกอบภายใน

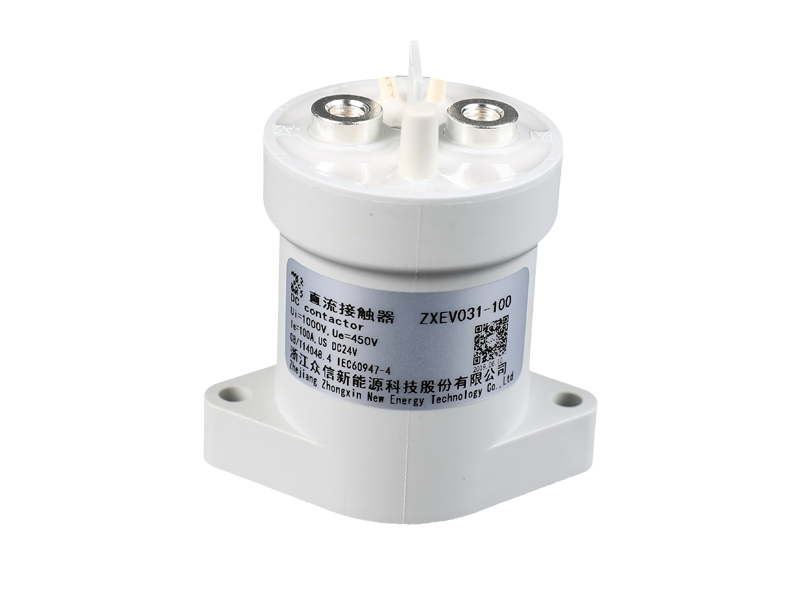

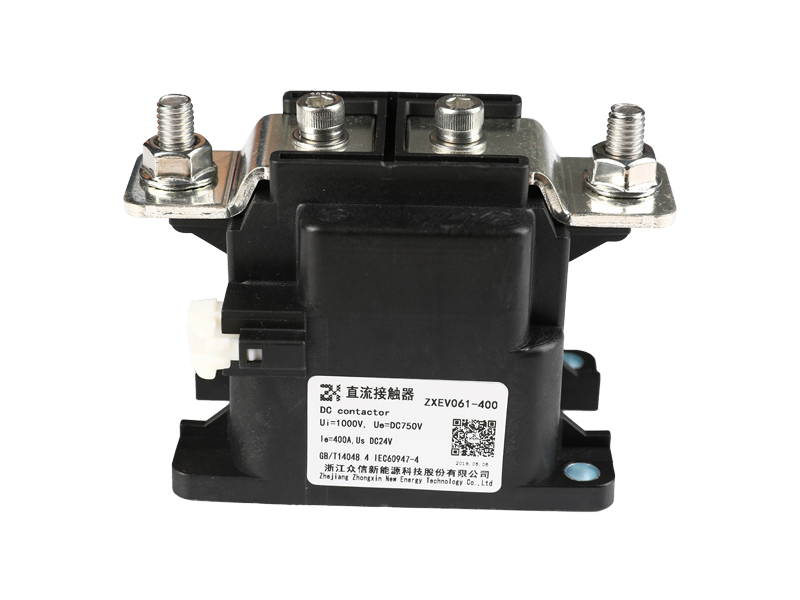

การออกแบบความทนทานสูงขนาดเล็ก – รีเลย์ขนาดกะทัดรัดและความต้านทานต่ำได้รับการปรับให้เหมาะสมสำหรับระบบ EV และระบบไฮบริดสมัยใหม่

สำหรับวิศวกรและทีมจัดซื้อ การเลือกรีเลย์ยานยนต์ที่มีความทนทานที่ได้รับการพิสูจน์แล้วไม่ใช่ทางเลือกอีกต่อไป มันเป็นเกณฑ์มาตรฐานประสิทธิภาพ อายุการใช้งานที่คาดหวังของอุปกรณ์อิเล็กทรอนิกส์ในรถยนต์ในปัจจุบันมักจะเกินสิบปี และส่วนประกอบทุกชิ้นจะต้องตรงตามมาตรฐานนั้น ความทนทานทำให้รอบการเปลี่ยนลดลง ความน่าเชื่อถือของยานพาหนะดีขึ้น และฟังก์ชันการทำงานที่สม่ำเสมอภายใต้สภาวะต่างๆ

นอกจากนี้ แนวโน้มไปสู่การใช้พลังงานไฟฟ้าจะเพิ่มความต้องการรีเลย์ที่สามารถจัดการโหลดกระแสไฟฟ้าที่สูงขึ้นได้โดยไม่เสื่อมสภาพ รีเลย์ยานยนต์ที่ทนทานจึงทำหน้าที่เป็นตัวขับเคลื่อนหลักในการเปลี่ยนไปใช้ระบบส่งกำลังแบบไฟฟ้าและระบบไฮบริด

เนื่องจากความทนทานกลายเป็นปัจจัยชี้ขาดที่มีอิทธิพลต่อคุณภาพของผลิตภัณฑ์และชื่อเสียงของแบรนด์ ผู้ผลิตรีเลย์ยานยนต์จึงปรับเทียบสายการผลิตของตนใหม่เพื่อให้ได้มาตรฐานความทนทานที่สูงขึ้น การลงทุนในระบบการทดสอบอัตโนมัติ เครื่องมือที่มีความแม่นยำ และการสังเคราะห์วัสดุขั้นสูง กำลังขับเคลื่อนการพัฒนาของภาคส่วนนี้

ความต้องการรีเลย์ยานยนต์สำหรับงานหนัก รีเลย์ยานยนต์กันน้ำ และรีเลย์ยานยนต์กระแสสูงกำลังขยายตัวทั่วทั้งตลาดรถยนต์แบบดั้งเดิมและรถยนต์ไฟฟ้า ผู้ผลิตที่สามารถแสดงให้เห็นถึงตัวชี้วัดความทนทานมีแนวโน้มที่จะครองห่วงโซ่อุปทานในอนาคต เนื่องจากผู้ผลิต OEM ของยานพาหนะยังคงให้ความสำคัญกับความน่าเชื่อถือในระยะยาวและลดต้นทุนการบำรุงรักษา

ในยุคของยานพาหนะที่ชาญฉลาดและใช้พลังงานไฟฟ้า รีเลย์ยานยนต์จะไม่ถูกมองว่าเป็นสวิตช์เชิงกลธรรมดาอีกต่อไป เป็นส่วนประกอบที่ได้รับการออกแบบทางวิศวกรรมอย่างแม่นยำซึ่งเป็นศูนย์กลางด้านความปลอดภัย ประสิทธิภาพ และการควบคุม ความทนทาน—แสดงผ่านวัสดุขั้นสูง เทคโนโลยีการซีล และการออกแบบระบายความร้อน—กำหนดมาตรฐานประสิทธิภาพของรีเลย์รุ่นต่อไป